Il centro logistico di ICM, a Odense (Danimarca), ha scelto tre robot mobili di Mobile Industrial Robots serie MiR1000 per ottimizzare il magazzino.

Il magazzino verticale di ICM opera utilizzando mezzi con equipaggio che si muovono lungo stretti corridoi formati da scaffalature che raggiungono i 12 m di altezza. I robot MiR consegnano i pallet in un flusso costante fino alle estremità dei corridoi. Il personale dell’area di ricevimento risolve compiti complessi, assicurando allo stesso tempo che i robot si occupino delle operazioni di trasporto interno.

Tempi di inattività al minimo

Gli operatori dei carrelli elevatori utilizzano un tablet dove possono visualizzare una mappa per controllare in ogni momento dove si trovano i robot, in più i robot mobili si fanno notare utilizzando segnali audio e luci nelle zone più trafficate. ICM ha realizzato un percorso esclusivo per i robot mobili, liberando spazio nel centro logistico per poter ottimizzare il traffico. Il software di MiR per la gestione della flotta, MiR Fleet, assicura inoltre la corretta distribuzione delle mansioni tra robot, in modo che questi possano svolgere il compito nel minor tempo possibile, controllando che i tre robot mobili si spostino automaticamente alla stazione di ricarica e si ricarichino tra una mansione e l’altra, in modo da minimizzare i tempi di inattività.

I dipendenti hanno più tempo per gli incarichi complessi

Nel complesso, i robot mobili hanno fatto risparmiare a ICM circa 40 ore alla settimana, tempo che il personale precedentemente doveva impiegare per il trasporto interno, spostando le merci tra l’area di ricezione e le aree di posizionamento. I dipendenti possono ora concentrarsi su incarichi di pianificazione e ottimizzazione: la valutazione, la movimentazione e l’assegnazione di priorità alle merci è un compito complesso che richiede intuizione ed esperienza, poiché devono essere presi in considerazione molti parametri.

Publitec online, 29 Giugno 2020

Il prelievo automatizzato è un processo di collocamento, prelievo e recupero di oggetti e materiali dalle rispettive aree di archiviazione attraverso l’utilizzo di soluzioni automatizzate che uniscono software e apparecchiature in modo integrato. Automatizzando alcuni dei processi di picking si eliminano i passaggi ripetitivi della manipolazione manuale.

Il prelievo automatizzato è un processo di collocamento, prelievo e recupero di oggetti e materiali dalle rispettive aree di archiviazione attraverso l’utilizzo di soluzioni automatizzate che uniscono software e apparecchiature in modo integrato. Automatizzando alcuni dei processi di picking si eliminano i passaggi ripetitivi della manipolazione manuale. I

I

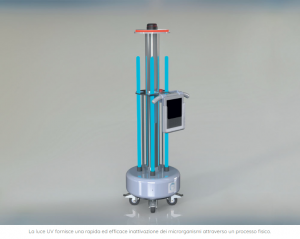

RayBotics, neonata start-up, spin-off di due storiche realtà italiane (Klain Robotics e Gruppo Purity) operanti nel settore delle nuove tecnologie e nella robotica industriale, collaborativa e mobile, nasce ad aprile grazie all’intuizione dei due Co-Founder, Fabio Greco e Enzo Catenacci che, in piena emergenza sanitaria, decidono di affrontare una nuova sfida: mettere in campo le loro conoscenze per creare il primo robot (PHS) 100% made in Italy che, grazie ad una combinazione di raggi Uv-C e Ozono è in grado di debellare i virus andando a compiere una sanificazione approfondita degli ambienti, senza l’utilizzo di prodotti chimici e debellando sino al 99% dei patogeni presenti sul tutte le superfici.

RayBotics, neonata start-up, spin-off di due storiche realtà italiane (Klain Robotics e Gruppo Purity) operanti nel settore delle nuove tecnologie e nella robotica industriale, collaborativa e mobile, nasce ad aprile grazie all’intuizione dei due Co-Founder, Fabio Greco e Enzo Catenacci che, in piena emergenza sanitaria, decidono di affrontare una nuova sfida: mettere in campo le loro conoscenze per creare il primo robot (PHS) 100% made in Italy che, grazie ad una combinazione di raggi Uv-C e Ozono è in grado di debellare i virus andando a compiere una sanificazione approfondita degli ambienti, senza l’utilizzo di prodotti chimici e debellando sino al 99% dei patogeni presenti sul tutte le superfici.

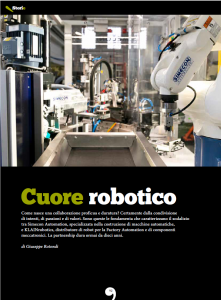

SPECIALISTI DELL’AUTOMAZIONE

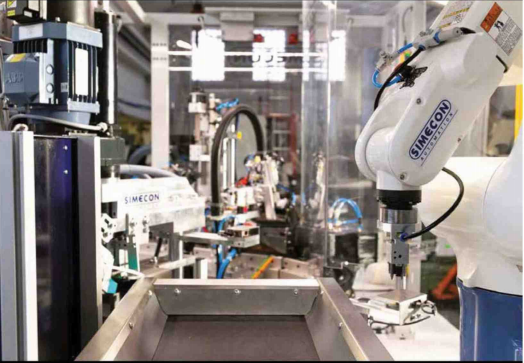

SPECIALISTI DELL’AUTOMAZIONE fosse certamente la più adatta per il progetto di Simecon Automation. Cuore della macchina di assemblaggio HFMS sono il robot della gamma DENSO, serie VS6556, e il sistema di alimentazione flessibile della serie Eyefeeder 1000, entrambi forniti da KLAINrobotics. Il robot della DENSO VS6556, con sbraccio da 653mm e payload di 7 kg, e il sistema di alimentazione flessibile Eyefeeder 1000, il più grande tra i modelli proposti dal brand olandese Roba Engineering, sono coordinati da un sistema di visione guida robot, con programmazione del cambio di modello molto rapido e semplice, per adattarsi al meglio a ogni tipo di produzione. La macchina di assemblaggio HFMS conta una serie di stazioni di lavoro, alimentate da una innovativa linea a pallet ad assi lineari, che consente il passaggio dei pezzi tra le varie stazioni in tempi molto brevi, grazie all’elevata velocità con cui si muove e permette di effettuare multiposizioni sotto la stessa stazione e/o tra i vari modelli da processare.

fosse certamente la più adatta per il progetto di Simecon Automation. Cuore della macchina di assemblaggio HFMS sono il robot della gamma DENSO, serie VS6556, e il sistema di alimentazione flessibile della serie Eyefeeder 1000, entrambi forniti da KLAINrobotics. Il robot della DENSO VS6556, con sbraccio da 653mm e payload di 7 kg, e il sistema di alimentazione flessibile Eyefeeder 1000, il più grande tra i modelli proposti dal brand olandese Roba Engineering, sono coordinati da un sistema di visione guida robot, con programmazione del cambio di modello molto rapido e semplice, per adattarsi al meglio a ogni tipo di produzione. La macchina di assemblaggio HFMS conta una serie di stazioni di lavoro, alimentate da una innovativa linea a pallet ad assi lineari, che consente il passaggio dei pezzi tra le varie stazioni in tempi molto brevi, grazie all’elevata velocità con cui si muove e permette di effettuare multiposizioni sotto la stessa stazione e/o tra i vari modelli da processare. Oltre alla stazione di carico robotizzata e alla linea pallet, anche le singole stazioni di lavoro sono state concepite per essere flessibili e diminuire drasticamente i tempi di cambio lavoro, ad esempio le stazioni di alimentazione e avvitatura dei grani. Quest’ultima ha la capacità di processare 10 modelli di grani di tipologia e dimensione diversa; nel dettaglio, un vibratore effettua un pre-orientamento e un cassetto rotante CNC, con un potenziometro lineare integrato, riconosce l’orientamento stesso; successivamente, un avvitatore con controllo di coppia avvita il grano sul componente. La macchina prevede la manipolazione di piccoli pezzi metallici attraverso un’applicazione di Pick&Place. Il sistema di alimentazione flessibile Eyefeeder 1000, grazie ai sui movimenti di scuotimento e sussulto, predispone i pezzi nella posizione migliore, affinché il robot DENSO serie VS6556 possa facilmente prelevarli, guidato dal sistema di visione. Il robot DENSO deposita il componente, precedentemente prelevato, sul pallet, poi diretto alla stazione successiva.

Oltre alla stazione di carico robotizzata e alla linea pallet, anche le singole stazioni di lavoro sono state concepite per essere flessibili e diminuire drasticamente i tempi di cambio lavoro, ad esempio le stazioni di alimentazione e avvitatura dei grani. Quest’ultima ha la capacità di processare 10 modelli di grani di tipologia e dimensione diversa; nel dettaglio, un vibratore effettua un pre-orientamento e un cassetto rotante CNC, con un potenziometro lineare integrato, riconosce l’orientamento stesso; successivamente, un avvitatore con controllo di coppia avvita il grano sul componente. La macchina prevede la manipolazione di piccoli pezzi metallici attraverso un’applicazione di Pick&Place. Il sistema di alimentazione flessibile Eyefeeder 1000, grazie ai sui movimenti di scuotimento e sussulto, predispone i pezzi nella posizione migliore, affinché il robot DENSO serie VS6556 possa facilmente prelevarli, guidato dal sistema di visione. Il robot DENSO deposita il componente, precedentemente prelevato, sul pallet, poi diretto alla stazione successiva.