Azienda: Fraunhofer Institute for Production Technology IPT

Industria: Medical research / Industry 4.0 application

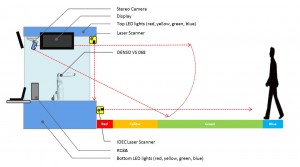

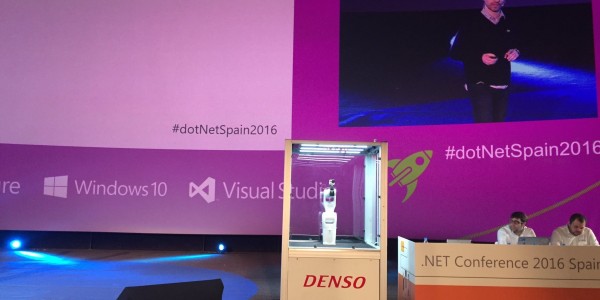

Robot DENSO utilizzato: VS-087

Sede: Germania

Sito web: http://www.ipt.fraunhofer.de

PROBLEMA: LA COLTIVAZIONE DI CELLULE STAMINALI

La coltivazione delle cellule staminali è una delle aree più innovative della ricerca medica odierna ed ha un ruolo decisivo nello sviluppo di nuovi agenti e farmaci. La ricerca è quindi basata su cellule staminali coltivate, in particolare le cellule staminali mesenchimali, o MSCs. Queste sono cellule staminali mature estratte dal tessuto umano adulto, il che significa che l’isolamento (a differenza delle cellule staminali embrionali) può essere fatto in modo eticamente accettabile. Per la loro capacità di differenziarsi in nuovi tipi di cellule, stimolare la crescita cellulare e influenzare il sistema immunitario umano, sono la promessa per la terapia cellulare rigenerativa.

L’espansione di queste cellule, tuttavia, è un processo lungo e intenso. Inoltre, i ricercatori devono affrontare le molteplici variazioni nel materiale biologico che ha origine da svariati donatori. Questa variabilità è ulteriormente aumentata dalle deviazioni nel trattamento delle cellule nelle colture prodotte manualmente. Allo stesso tempo, l’interazione umana aumenta il rischio di errore e limita la riproducibilità. Inoltre, poiché le colture cellulari sono organismi viventi, è essenziale un ambiente pulito, che richiede standard speciali per strumenti e dispositivi.

SOLUZIONE

La soluzione è lo sviluppo di un sistema completamente automatizzato, autonomo e flessibile per la coltivazione di cellule staminali. StemCellDiscovery è un progetto pilota leader a livello mondiale, lanciato dall’Istituto Fraunhofer per la Tecnologia di Produzione (IPT) di Aachen, in Germania. La struttura di Aachen mira alla ricerca e alla crescita di cellule staminali MSC e ad attuare diversi processi di laboratorio – dalla coltivazione delle cellule alla generazione di dati sperimentali.

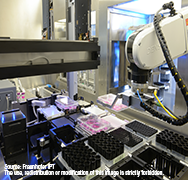

Il robot DENSO svolge un ruolo centrale nella struttura. Il robot, modello VS-087, serve come unità di manipolazione flessibile per tutti i passaggi di trasporto della piattaforma: trasporta le colture cellulari, muove le provette tra diversi dispositivi di lavorazione e misurazione e garantisce un posizionamento estremamente preciso. La precisione è particolarmente importante al microscopio, dove il robot prima afferra il contenitore della coltura delle cellule e poi la posiziona nel supporto indicato.

Inoltre, il robot scuote le colture cellulari con velocità e movimento costanti per distribuire le cellule in modo omogeneo. Questo è fondamentale, in quanto un movimento incoerente potrebbe provocare accumuli di cellule sul bordo del contenitore, portando a condizioni sfavorevoli per la crescita cellulare. Per ottenere una distribuzione ottimale delle cellule nel contenitore, è importante che il robot applichi un’accelerazione costante.

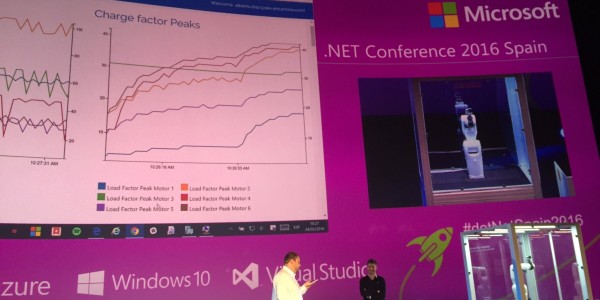

Poiché la struttura si basa sull’interazione dei dispositivi, la loro integrazione svolge un ruolo importante. Al fine di mantenere l’elevata flessibilità nel complesso del sistema, è stata implementata un’architettura software. Un sistema software adattativo, appositamente progettato, che controlla tutti i processi. Può rispondere in modo flessibile agli indicatori per la cultura cellulare, come la crescita cellulare e, se necessario, eseguire servizi individuali in seguito ad un approccio modulare. Questi servizi sono forniti da tutti i dispositivi tramite un framework di integrazione, che consente all’utente di creare qualsiasi combinazione di controllo. Ogni dispositivo offre servizi con parametri definiti che possono essere controllati manualmente tramite il desktop intuitivo o assemblati in combinazioni complesse. I dati in entrata e in uscita raccolti dai dispositivi sono forniti in un formato universale in modo che gli utenti possano controllare tutti i dispositivi da un singolo desktop. Il software è stato programmato in C #, che consente di estrarre relazioni logiche complesse e di implementare la programmazione orientata agli oggetti.

Il framework di integrazione include anche il VS-087. Il robot è controllato dal controller RC8. La comunicazione di interfaccia si basa su ORiN2 e tramite C # (facilmente incorporata nell’architettura software). Il software assume anche il pieno controllo del robot: ogni variazione dei processi può essere rilevata e risolta immediatamente. Il framework di integrazione invia i protocolli di attività al software di controllo che fornisce agli utenti informazioni di stato e altri dati.

Il VS-087 è stato selezionato principalmente per la sua facilità di programmazione ed integrazione. Per automatizzare i processi manuali nell’impianto, dovevano essere inclusi diversi dispositivi. Come è tipico per la ricerca innovativa, la selezione di questi dispositivi è stata fatta molto tempo prima che venisse avviato lo sviluppo del software. Di conseguenza, era importante che venisse implementato un robot che potesse essere programmato in modo flessibile. Fondamentale era anche la compatibilità per operare in CleanRoom. Ultimo ma non meno importante, il VS-087 ha permesso la progettazione di un sistema compatto. La pinza multifunzionale progettata per questo scopo può essere spostata in qualsiasi punto dell’impianto, garantendo i massimi livelli di precisione.

La programmazione del robot DENSO consente anche un elevato livello di integrazione dei sensori e, quindi, apre nuove opportunità di auto-ottimizzazione. In tutta probabilità, questo migliorerà in modo significativo la stabilità del processo. Grazie alla connessione diretta tra sensore e robot, è possibile controllare sia le operazioni di pinzatura che la pianificazione del percorso durante il movimento. Questo aiuterà notevolmente la stabilità del processo in strutture autonome e sterili come questa.

CONCLUSIONI

Durante l’implementazione del progetto StemCellDiscovery è stato possibile acquisire preziose esperienze nell’ambito delle tecnologie di controllo innovative per i laboratori automatizzati. Il robot industriale è tecnicamente affidabile e fornisce la flessibilità necessaria per la gestione di tutti i tipi di materiali e prodotti. Questa esperienza non solo promuoverà la ricerca, ma aiuterà anche le industrie mediche e farmaceutiche a sviluppare nuovi prodotti.

Finalmente il robot VS-087 e il supporto flessibile consentono di realizzare una serie di processi. In futuro, si potrà implementare la coltivazione di altri tipi di cellule e gli utenti esterni saranno in grado di lavorare con l’impianto con tempi di consegna brevi. Inoltre, saranno disponibili moduli funzionali standardizzati e convalidati, che forniranno protocolli standard.

Un’attenzione particolare è stata posta sulla comunicazione tra i diversi componenti dell’impianto. Ciò è indispensabile per un approccio modulare efficiente. Nel mondo dell’Industria 4.0, i dispositivi e le macchine interconnessi sono i requisiti basilari per una ricerca innovativa.

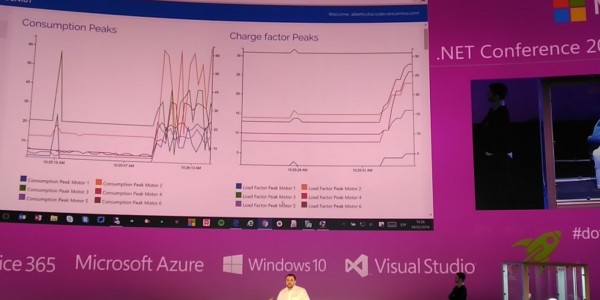

In futuro, l’impianto potenzialmente potrà fornire nuove intuizioni utilizzando metodi statistici (BigData e Analytics), che promettono di accelerare la ricerca di terapie innovative.