A cavallo fra gli anni Ottanta e Novanta, molte aziende dell’industria di processo, dal farmaceutico alla gomma, cominciarono a investire a Malta. Rayair Automation Ltd., nata nel 1983 da un’intuizione di Ray Schembri, convinto che entro pochi anni l’industria maltese avrebbe avuto bisogno di automatizzarsi per sopravvivere, colse l’opportunità e investì insieme a loro, in macchinari, attrezzature e personale. Da allora l’azienda ha realizzato parecchi progetti di impianti semi-automatizzati o completamente automatizzati per l’assemblaggio, l’ispezione e il confezionamento di componenti, fornendo ai propri clienti servizi di automazione avanzati. Nell’ultimo decennio in particolare, Rayair Automation Ltd. ha puntato sulla tecnologia di visione e robotica per offrire maggiore flessibilità ai clienti. A questo scopo Rayair ha stretto una collaborazione proficua con K.L.A.IN.robotics s.r.l., azienda bresciana che distribuisce sul mercato italiano (inclusa la Svizzera italiana) robot per automazione di fabbrica e componenti di meccatronica, in primis Denso e Hyunday, ai quali dal 2014 si sono affiancati i robot SCARA della coreana Dongbu e i robot a cinematica parallela della svizzera Veltru.

VELOCITÀ E FLESSIBILITÀ La collaborazione fra Rayair e K.L.A.IN.robotics ruota attorno alla fornitura di robot a sei assi e SCARA per aumentare la flessibilità degli impianti di automazione e per gestire processi di assemblaggio. Negli ultimi cinque anni Rayair ha installato sette robot SCARA e cinque robot a sei assi. In questo articolo presentiamo tre diverse applicazioni nelle quali sono stati impiegati questi robot, a partire da un modello SCARA con sbraccio di 1.000 mm che trasferisce componenti dall’area di stampaggio alla camera sterile dove viene effettuato l’assemblaggio. Prima dell’adozione di questa tecnologia, i pezzi venivano movimentati con un sistema pick-and-place pneumatico che presentava diversi inconvenienti, in particolare la velocità di lavoro e la flessibilità nei cambi di produzione. L’azienda presso la quale è stato installato il robot deve gestire diverse tipologie di componenti, pertanto aveva bisogno di flessibilità e rapidità nel cambio da una tipologia all’altra. I robot SCARA hanno risposto a entrambe le esigenze. Rispetto al pick-and-place pneumatico, la velocità è aumentata del 40% circa e anche il cambio da un componente a un altro è molto più rapido. Con il sistema pick-and-place l’unità di trasferimento doveva infatti essere adattata a ogni componente, riallineando tutto il sistema affinché funzionasse correttamente. Con il robot SCARA, invece, è sufficiente caricare i nuovi pezzi nel sistema e registrare le posizioni per il nuovo prodotto. I tempi di cambio lavoro sono così stati ridotti almeno del 60%.

RAPIDITÀ E PRODUTTIVITÀ Per la seconda applicazione è stato scelto un robot a sei assi con sbraccio di 650 mm. Il componente finito è composto da due parti che devono essere assemblate fra loro per comporre una cerniera. La parte deve essere stampata e ruotata di 90 gradi per poter essere assemblata. Perché utilizzare un robot a sei assi? Come nel caso precedente, questo tipo di robot offre velocità e flessibilità. Realizzare un sistema in grado di ruotare la parte di 90 gradi avrebbe avuto un costo notevole per il cliente e la soluzione non avrebbe comunque garantito una velocità adeguata alla produzione. Con il robot fornito da K.L.A.IN.robotics la velocità non è un problema e la rotazione delle parti è un gioco da ragazzi. Il ciclo completo, che consiste nel prelievo del pezzo, nella sua rotazione e nel posizionamento per l’assemblaggio con l’altra parte, viene effettuato in meno di due secondi. Eseguendo il processo con metodi tradizionali non sarebbe stato possibile raggiungere gli obiettivi di produttività né competere con la velocità del braccio robotico.

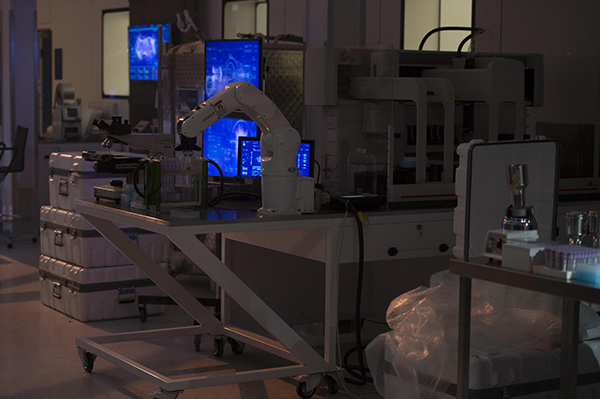

COMPATTEZZA E AFFIDABILITÀ La terza applicazione è una delle più compatte in termini di ingombro a terra mai realizzate da Rayair Automation con un robot a sei assi. Nello specifico il robot impiegato ha uno sbraccio di 1.200 mm e due sistemi di visione integrati. Il robot riceve dalla telecamera le coordinate relative all’orientamento delle parti, potendole così prelevare correttamente. Il pezzo prelevato viene collocato sotto un altro sistema di visione più preciso che rileva un’altra serie di coordinate utili alla realizzazione del prodotto finale. La velocità non era un fattore critico in questa applicazione, ma l’affidabilità era fondamentale. Una delle richieste del cliente era che la macchina fosse sufficientemente flessibile per gestire diversi componenti e assicurare grande affidabilità. In meno di un anno la macchina ha prodotto oltre venti milioni di pezzi con turni di lavoro di 24 ore e interventi minimi degli operatori. La soddisfazione del cliente è dimostrata dal fatto che ha ordinato una seconda macchina in consegna entro la fine di ottobre 2015. Grazie alla collaborazione con K.L.A.IN.robotics e alla tecnologia di cui può disporre, Rayair è in grado di competere efficacemente con altre società di automazione sia a Malta sia all’estero, fornendo ai propri clienti servizi e competenze specifiche nell’ambito dell’automazione.

Visualizza qui l’articolo: 082_086_Tec8_KLAIN_T8C_5